智能工廠作為工業4.0的核心載體,其成功構建依賴于一個協同、高效、彈性的技術架構體系。這一體系不僅包含硬件與網絡的物理連接,更是一個深度融合信息技術(IT)、運營技術(OT)、通信技術(CT)和數據技術的復雜有機體。其核心架構可分為系統架構、數據架構、應用架構三大支柱,并通過信息系統集成服務實現整體聯動與價值落地。

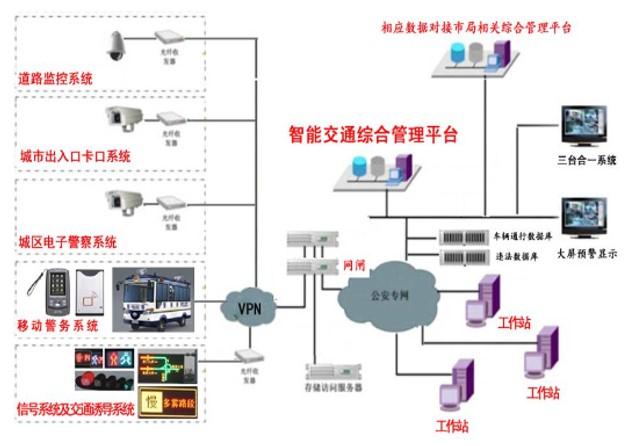

一、 系統架構:智能工廠的“骨架”與“神經網絡”

系統架構定義了智能工廠的整體技術布局與層級關系,是物理世界與數字世界融合的基礎。通常采用分層設計理念:

- 現場設備層:由智能傳感器、工業機器人、數控機床、AGV、RFID等構成,負責物理世界的感知與執行。

- 邊緣計算層:部署在靠近數據源的邊緣網關或服務器上,進行實時數據采集、協議解析、邊緣分析和實時控制,滿足低延時、高可靠性的生產需求。

- 網絡通信層:利用工業以太網、5G、TSN(時間敏感網絡)、Wi-Fi 6等技術,實現設備、系統、人員之間的安全、可靠、高速互聯。

- 平臺服務層(工業互聯網平臺):作為核心中樞,提供IaaS(基礎設施即服務)、PaaS(平臺即服務)能力,包括物聯網接入、數據存儲與計算、模型算法庫、微服務開發框架等。

- 企業應用層:承載各類業務應用軟件,如ERP、MES、SCM、PLM等。

- 展現交互層:通過PC、移動終端、AR/VR設備、數字大屏等,為不同角色(操作工、工程師、管理者)提供人機交互界面。

二、 數據架構:智能工廠的“血液”與“智慧源泉”

數據架構規劃了數據從產生到消費的全生命周期管理,目標是實現數據資產化與價值化。

- 數據采集與接入:通過OPC UA、MQTT等標準協議,集成多源異構數據(設備運行參數、質量檢測數據、環境數據、訂單數據等)。

- 數據存儲與處理:構建數據湖或數據倉庫,采用時序數據庫、關系數據庫、分布式文件系統等混合存儲模式。利用流處理與批處理技術,實現數據的實時與離線分析。

- 數據建模與分析:建立統一的數據模型與標準,運用大數據分析、機器學習、數字孿生等技術,從數據中挖掘設備預測性維護、工藝優化、質量根因分析等洞察。

- 數據服務與治理:通過API、數據服務總線等方式,將清潔、可信的數據安全地提供給上層應用。建立完善的數據治理體系,確保數據質量、安全與合規。

三、 應用架構與場景應用方案:智能工廠的“肌肉”與“技能”

應用架構基于微服務、容器化等云原生技術,將業務能力模塊化、服務化,以快速響應業務變化。其核心是面向具體業務場景的解決方案:

- 智能生產場景:基于MES與高級排程(APS),實現柔性化、定制化生產;通過數字孿生進行產線仿真與優化。

- 設備管理與預測性維護場景:通過物聯網數據實時監控設備健康狀態,利用AI模型預測故障,變被動維修為主動維護,大幅降低停機時間。

- 質量管控場景:利用機器視覺進行在線質量檢測,結合SPC(統計過程控制)與大數據分析,實現全過程質量追溯與閉環優化。

- 供應鏈協同場景:通過云平臺與供應商、客戶系統集成,實現需求精準預測、庫存透明化與物流智能調度。

- 能源管理與優化場景:實時監測全廠能耗,通過AI算法進行能效分析與優化調度,實現綠色低碳生產。

- 安全環保一體化場景:集成安全監控、環保監測數據,實現風險智能預警與應急聯動。

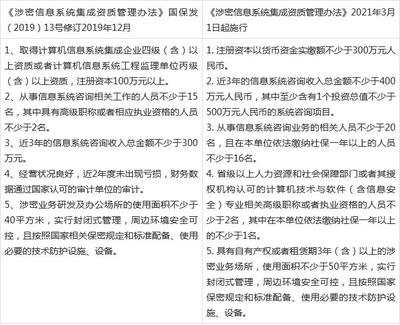

四、 信息系統集成服務:智能工廠的“粘合劑”與“賦能者”

上述架構的落地,離不開專業的信息系統集成服務。該服務貫穿規劃、設計、實施、運維全周期:

- 頂層規劃與咨詢:結合企業戰略與業務痛點,進行智能工廠藍圖設計和技術路線規劃。

- 系統集成與開發:解決新舊系統、異構平臺、多源數據之間的互聯互通問題,包括API集成、ESB(企業服務總線)部署、定制化微服務開發等。

- 數據集成與治理服務:設計并實施數據集成方案,建立數據治理組織與流程。

- 云平臺部署與遷移:提供公有云、私有云或混合云的部署、遷移與優化服務。

- 運維支持與持續優化:提供7x24小時運維監控、系統升級、性能調優以及基于運營數據的持續改進建議。

****

智能工廠的技術架構是一個動態演進、持續迭代的體系。企業需以業務價值為導向,以數據為驅動,以集成為手段,系統性地構建起堅固的“骨架”、暢通的“血液”、強健的“肌肉”,并通過專業的集成服務將其“粘合”為一個智慧整體,方能真正邁向高效、敏捷、綠色的智能制造新時代。